Blackfabric - Materiali compositi

Nel 2018, Texfire S.L. e Marina Textil S.L. hanno deciso di avviare un nuovo progetto insieme, investendo in attrezzature, strutture e risorse umane per creare una nuova linea di tessuti termoplastici rinforzati con fibra per il mondo dei compositi.

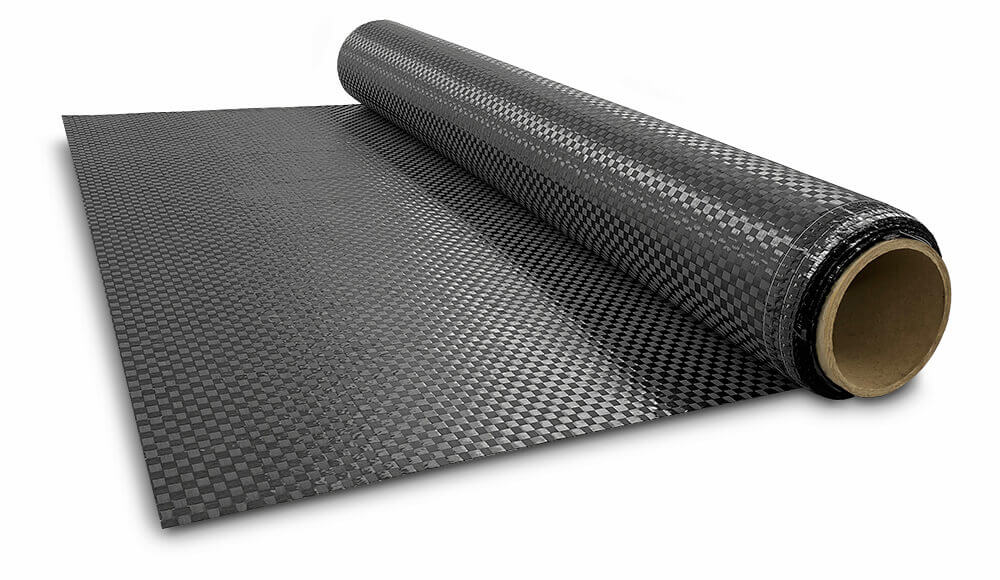

Con il nome Blackfabric, stiamo sviluppando tessuti bidirezionali composti da fibre (responsabili delle proprietà meccaniche) e una matrice termoplastica che avvolge e lega le fibre (responsabile delle proprietà fisiche e chimiche), ampiamente conosciuti come “fibre reinforced thermoplastic composites”. Blackfabric è nato a causa della crescente necessità di una soluzione tessile più accessibile e sostenibile nel settore dei materiali compositi avanzati. Utilizzando l’esperienza nella progettazione e produzione di tessuti tecnici, l’obiettivo principale di Blackfabric è portare sul mercato soluzioni innovative e sostenibili.

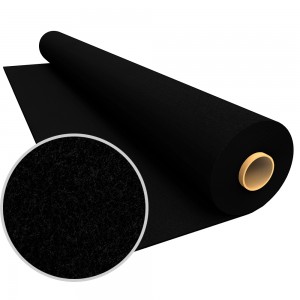

Lavoriamo con una vasta gamma di fibre di rinforzo; fibre di carbonio, di vetro, basalto, aramide, fibre naturali e persino fibre di carbonio riciclato. Combinati con polimeri termoplastici come la poliamide 6, poliamide 12, polipropilene, policarbonato, tra gli altri, sviluppando una collezione di preimpregnati termoplastici, che già incorporano la percentuale di fibra-matrice necessaria per il loro successivo processo di termoconformatura.

A differenza dei compositi attuali realizzati con resine termoindurenti, i polimeri termoplastici diventano modellabili superando la loro temperatura di fusione e si solidificano raffreddandosi. Tale proprietà può essere ripetuta senza modificare le loro proprietà meccaniche, il che consente di riparare i pezzi, prolungandone la vita utile. Infine, permette di riciclare i pezzi, separando la matrice dalle fibre con processi di separazione chimica o processo di pirolisi.

Altri vantaggi del lavoro con matrici termoplastiche sono che permettono processi di produzione più rapidi, con alta cadenza produttiva e ripetibilità. Questi possono essere stoccati e trasportati a temperatura ambiente, il che comporta un risparmio energetico molto significativo e sono facili da maneggiare e tagliare.

.jpg)

Texfire dispone di un nuovo impianto di produzione, dotato di macchinari all’avanguardia per tessere ogni tipo di fibra e persino nastri piani fino a 20 mm di larghezza. L’impianto di laminazione viene utilizzato per applicare i polimeri termoplastici, producendo compositi “preimpregnati” e anche per stabilizzare ogni tipo di tessuto, facilitando il processo di taglio e conformazione, senza deformare la struttura del tessuto.

Il processo di consolidamento dei compositi termoplastici consiste in un apporto di calore e di pressione, attraverso un processo di termoconformatura. Texfire ha una pressa idraulica per la validazione e il controllo di qualità dei tessuti, e per l’analisi del risultato finale del composito. Viene anche utilizzata per la produzione di prototipi e serie piccole di nuovi prodotti.

.jpg)

.jpg)

.jpg)

Grazie al supporto del progetto ACCIÓ della Generalitat de Catalunya, insieme al centro tecnologico Eurecat, è stato possibile sviluppare uno stampo sensorizzato, che incorpora sensori per ottenere un controllo preciso della temperatura e della pressione del processo di termoconformatura per la fabbricazione di piastre “organosheet” normalizzate, per la realizzazione dei test meccanici dei materiali. Lo stampo sensorizzato consente di avere un controllo di qualità in loco durante la fabbricazione delle piastre di caratterizzazione e, inoltre, permette di effettuare studi avanzati di ottimizzazione del processo di consolidamento per ciascun materiale.

.png)

.jpg)

.jpg)