Blackfabric - Materiales compuestos

En 2018, Texfire S.L. y Marina Textil S.L. decidieron iniciar un nuevo proyecto juntos, invirtiendo en equipos, instalaciones y recursos humanos para crear una nueva línea de tejidos termoplásticos reforzados con fibra para el mundo de los composites.

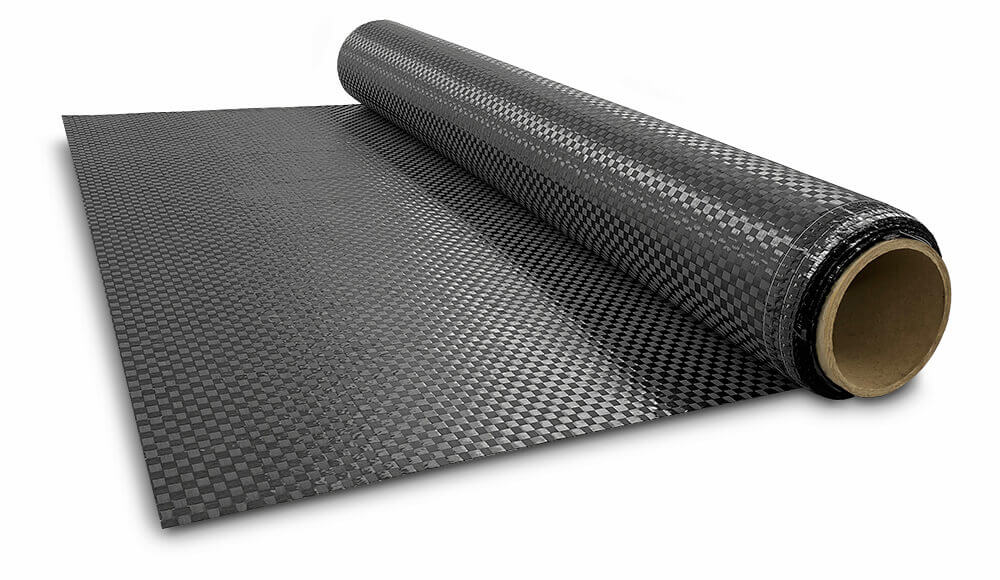

Bajo el nombre Blackfabric, estamos desarrollando tejidos bidireccionales compuestos de fibras (responsables de las propiedades mecánicas) y una matriz termoplástica que envuelve y liga las fibras (responsable de las propiedades físicas y químicas), ampliamente conocido como “fibre reinforced thermoplastic composites”. Blackfabric nació debido a la creciente necesidad de una solución textil más asequible y sostenible en el sector de los materiales compuestos avanzados. Utilizando la experiencia en el diseño y producción de tejidos técnicos, el principal objetivo de Blackfabric es llevar al mercado soluciones innovadoras y sostenibles.

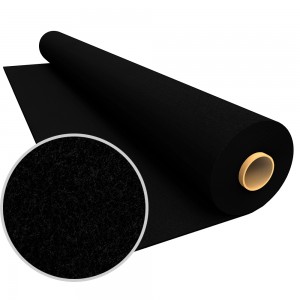

Trabajando con una gran variedad de fibras de refuerzo; fibras de carbono, de vidrio, basalto, aramida, fibras naturales e incluso fibras de carbono reciclado. Combinadas con polímeros termoplásticos como la poliamida 6, poliamida 12, polipropileno, policarbonato, entre otros desarrollando una colección de preimpregnados termoplásticos, que ya incorporan el porcentaje de fibra-matriz necesaria para su posterior proceso de termoconformado.

A diferencia de los composites actuales fabricados con resinas termoestables, los polímeros termoplásticos se vuelven moldeables al superar su temperatura de fusión y se solidifican al enfriarse. Dicha propiedad, se puede repetir sin modificar sus propiedades mecánicas, lo que permite reparar las piezas, alargando su vida útil. Y finalmente, permite reciclar las piezas, separando la matriz de las fibras con procesos de separación química o proceso de pirólisis.

Otras ventajas de trabajar con matrices termoplásticas es que permiten procesos de fabricación más rápidos, con alta cadencia productiva y repetibilidad. Estos se pueden almacenar y transportar a temperatura ambiente, lo que supone un ahorro energético muy importante y son fáciles de manipular y cortar.

.jpg)

Texfire dispone de una nueva planta de producción, equipada con maquinaria de última generación para tejer todo tipo de fibras e incluso cintas planas de hasta 20mm de ancho. La planta de laminación se utiliza para aplicar los polímeros termoplásticos, produciendo compuestos “preimpregnados” y también para estabilizar todo tipo de tejidos, facilitando el proceso de corte y conformado, sin deformar la estructura del tejido.

El proceso de consolidación de compuestos termoplásticos consiste en un aporte de calor y de presión, mediante un proceso de termo conformado. Texfire tiene una prensa hidráulica para la validación y control de calidad de los tejidos, y el análisis del resultado final del compuesto. También es utilizada para la fabricación de prototipos y series pequeñas de nuevos productos.

.jpg)

.jpg)

.jpg)

Gracias al soporte del proyecto ACCIÓ de la Generalitat de Catalunya, conjuntamente con el centro tecnológico Eurecat, se ha podido desarrollar un molde sensorizado, que incorpora sensores para obtener un control preciso de la temperatura y presión del proceso de termo conformado para la fabricación de placas “organosheet” normalizadas, para la realización de los ensayos mecánicos de los materiales. El molde sensorizado permite tener un control de calidad in situ durante la fabricación de placas de caracterización y, además, permite realizar estudios avanzados de optimización del proceso de consolidación para cada material dado.

.png)

.jpg)

.jpg)