Blackfabric - Matériaux composites

En 2018, Texfire S.L. et Marina Textil S.L. ont décidé de lancer un nouveau projet ensemble, en investissant dans des équipements, des installations et des ressources humaines pour créer une nouvelle ligne de tissus thermoplastiques renforcés de fibres pour le monde des composites.

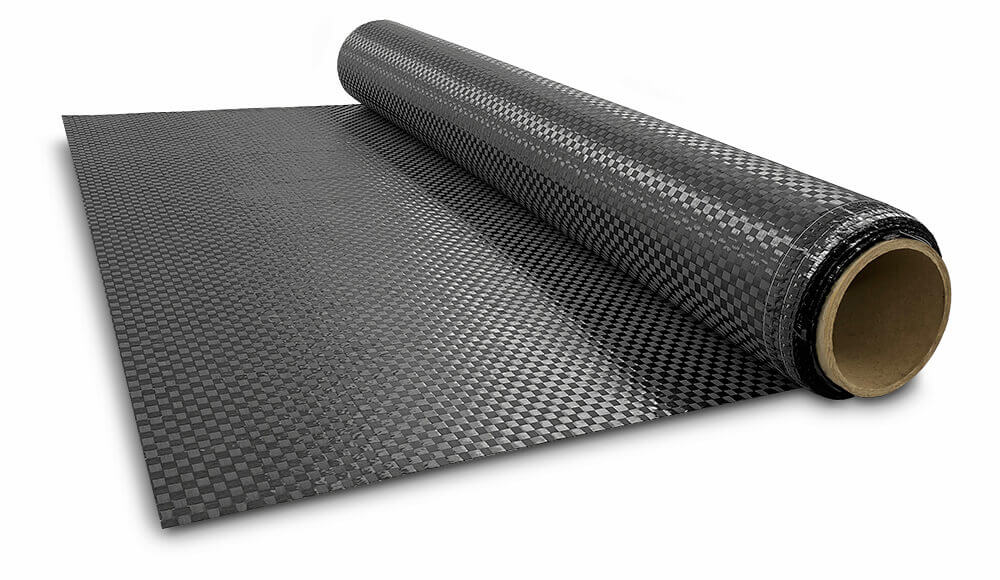

Sous le nom de Blackfabric, nous développons des tissus bidirectionnels composés de fibres (responsables des propriétés mécaniques) et d'une matrice thermoplastique qui entoure et lie les fibres (responsable des propriétés physiques et chimiques), largement connus sous le nom de "composites thermoplastiques renforcés de fibres". Blackfabric est né en raison du besoin croissant d'une solution textile plus abordable et durable dans le secteur des matériaux composites avancés. En utilisant l'expertise dans la conception et la production de tissus techniques, l'objectif principal de Blackfabric est d'apporter au marché des solutions innovantes et durables.

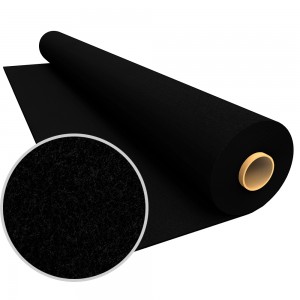

Nous travaillons avec une grande variété de fibres de renfort : fibres de carbone, de verre, de basalte, aramide, fibres naturelles et même fibres de carbone recyclé. Combinées avec des polymères thermoplastiques comme la polyamide 6, polyamide 12, polypropylène, polycarbonate, entre autres, développant une collection de préimprégnés thermoplastiques, qui intègrent déjà le pourcentage de fibre-matrice nécessaire pour leur processus de thermoformage ultérieur.

Contrairement aux composites actuels fabriqués avec des résines thermodurcissables, les polymères thermoplastiques deviennent malléables lorsqu'ils atteignent leur température de fusion et se solidifient en refroidissant. Cette propriété peut être répétée sans altérer leurs propriétés mécaniques, ce qui permet de réparer les pièces et d'allonger leur durée de vie. Enfin, cela permet de recycler les pièces, en séparant la matrice des fibres par des procédés de séparation chimique ou de pyrolyse.

D'autres avantages de travailler avec des matrices thermoplastiques sont qu'elles permettent des processus de fabrication plus rapides, avec une haute cadence de production et une répétabilité. Elles peuvent être stockées et transportées à température ambiante, ce qui représente une économie d'énergie importante, et sont faciles à manipuler et à découper.

.jpg)

Texfire dispose d'une nouvelle usine de production, équipée de machines de dernière génération pour tisser toutes sortes de fibres et même des bandes planes jusqu'à 20 mm de large. L'usine de stratification est utilisée pour appliquer les polymères thermoplastiques, produisant des composites "préimprégnés" et également pour stabiliser tous types de tissus, facilitant le processus de découpe et de formage, sans déformer la structure du tissu.

Le processus de consolidation des composites thermoplastiques consiste en un apport de chaleur et de pression, par un procédé de thermoformage. Texfire possède une presse hydraulique pour la validation et le contrôle de qualité des tissus, ainsi que pour l'analyse du résultat final du composite. Elle est également utilisée pour la fabrication de prototypes et de petites séries de nouveaux produits.

.jpg)

.jpg)

.jpg)

Grâce au soutien du projet ACCIÓ de la Generalitat de Catalunya, conjointement avec le centre technologique Eurecat, nous avons pu développer un moule sensorisé, incorporant des capteurs pour obtenir un contrôle précis de la température et de la pression du processus de thermoformage pour la fabrication de plaques "organosheet" normalisées, pour la réalisation des essais mécaniques des matériaux. Le moule sensorisé permet un contrôle de qualité sur site pendant la fabrication des plaques de caractérisation et permet également de réaliser des études avancées d'optimisation du processus de consolidation pour chaque matériau donné.

.png)

.jpg)

.jpg)